Công nghệ XEBEC chuyên về “gọt ba via” và phát triển các công cụ và giải pháp gọt ba via sáng tạo.

Bài viết này cung cấp cho bạn nhiều giải thích từ kiến thức cơ bản về “gọt gờ là gì” cho đến cơ chế hình thành gờ và cách loại bỏ gờ.

1. Gọt gờ là gì?

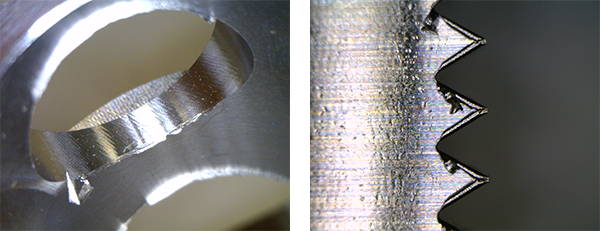

Bavia là một mảnh vật liệu nhô ra ở các cạnh của phôi được hình thành ngoài ý muốn sau khi gia công vật liệu như kim loại hoặc nhựa.

Trong JIS (Tiêu chuẩn Công nghiệp Nhật Bản), gờ được định nghĩa như sau:

“Các phần dư còn lại ngoài hình dạng hình học trên cạnh góc của nó, bám vào trong quá trình gia công hoặc đúc khuôn.”

Trích dẫn: JIS B 0051

Với đúc kim loại và khuôn ép phun, đôi khi vật liệu sẽ thoát ra khỏi khe hở của khuôn.

Nó tạo thành một mảnh sắc nhọn, và mảnh này được coi là một loại gờ.

Vì gờ có thể gây ra nhiều loại vấn đề khác nhau về chất lượng nên việc loại bỏ gờ là một quy trình cần thiết tại các địa điểm sản xuất.

(1) “Loại bỏ tất cả các gờ” trên bản vẽ thiết kế có nghĩa là gì?

“Loại bỏ tất cả gờ” được ghi trên bản vẽ thiết kế của một chi tiết theo nghĩa đen có nghĩa là hoàn thiện chi tiết đó mà không có gờ.

Gờ thường phải được loại bỏ, do đó hầu hết các bản vẽ thiết kế cho các chi tiết kim loại hoặc nhựa đều ghi “Loại bỏ tất cả gờ”.

Tại nhiều địa điểm sản xuất, phương pháp loại bỏ bavia và kích thước bavia chấp nhận được không được quy định cụ thể.

Trên thực tế, quy trình loại bỏ bavia chi tiết được quyết định bởi sự hiểu biết ngầm và cảm nhận của công nhân.

Thực tế, “Loại bỏ tất cả bavia” là một chỉ thị mơ hồ và đôi khi gây ra rắc rối tại các địa điểm sản xuất.

Vì hướng dẫn mơ hồ có thể gây ra rắc rối và giảm năng suất nên một số công ty đã bắt đầu đặt ra các quy tắc

và tiêu chuẩn chi tiết cho việc loại bỏ gờ trong những năm gần đây.

(2) Người phù hợp để loại bỏ gờ

Người phù hợp để xử lý bavia là “người có thể tập trung vào công việc chi tiết trong thời gian dài”.

Tinh thần trách nhiệm cao cũng là một yếu tố cần thiết vì quá trình xử lý bavia ảnh hưởng đến chất lượng sản phẩm.

Ngoài ra, quá trình xử lý bavia có thể cần đến nhiều loại dụng cụ và máy móc khác nhau. Điều quan trọng là phải nắm rõ chúng.

2. Những rắc rối mà gờ có thể gây ra

Ba via là một phần vật liệu trên chi tiết không nằm trong thiết kế của chi tiết.

Về mặt chất lượng, nó gây ra những vấn đề sau.

・Rắc rối khi lắp ráp

・Rắc rối về hiệu suất

・Rắc rối về gờ rơi ra khỏi các bộ phận khi đang sử dụng

・Rắc rối gây thương tích cho người vận hành

(1) Những rắc rối khi lắp ráp

Do hình dạng nhô ra, gờ có thể gây cản trở quá trình lắp ráp các bộ phận.

Cụ thể, gờ này gây ra sự va chạm giữa gờ và các bộ phận liền kề.

Gờ trên bộ phận lắp ráp gây khó khăn cho việc lắp ráp theo đúng ý định.

(2) Rắc rối trong hiệu suất

Các gờ sắc nhọn ảnh hưởng đến hiệu suất của sản phẩm.

Nếu gờ xuất hiện ở bộ phận trượt, sản phẩm có thể không đạt hiệu suất mong đợi ở giai đoạn thiết kế.

(3) Sự cố các gờ rơi ra khỏi các bộ phận khi sử dụng

Hầu hết các gờ đều mỏng và không có độ bền cơ học.

Do đó, việc đổ dầu vào gờ hoặc tác động lực va đập/trượt có thể vô tình khiến gờ bị bong ra khỏi chi tiết.

Các gờ rơi ra khỏi chi tiết có thể làm hỏng các bộ phận ngoại vi và chặn dòng chảy.

(4) Những sự cố gây thương tích cho người vận hành

Đặc biệt, các gờ sắc bén hình thành trên các bộ phận kim loại có thể gây tổn thương da như dao cạo vì độ sắc bén của chúng.

Có một số vụ việc liên quan đến gờ sắc.

Gờ sắc trên một bộ phận xe đạp làm người lái bị thương và phải ra tòa.

Một công nhân trong nhà máy đã cắt vào ngón tay và nộp đơn xin bồi thường lao động.

Không ít vụ việc đã trở nên nghiêm trọng.

3. Cơ chế hình thành gờ

Cơ chế hình thành gờ xuất phát từ phương pháp gia công.

Cơ chế này thay đổi tùy thuộc vào các phương pháp gia công được liệt kê dưới đây:

・Cắt / Mài

・Cắt gọt

・Đúc / Ép phun

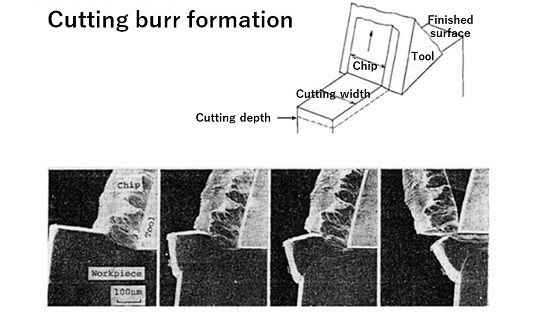

(1) Cơ chế hình thành gờ trong quá trình cắt/mài

Trong quá trình cắt/mài/đánh bóng, khi dụng cụ cắt/mài đi vào vật liệu, cấu trúc ngoại vi bị dịch chuyển nhẹ và tạo ra dòng chảy dẻo.

Nói một cách đơn giản, hiện tượng này tương tự như sự thay đổi hình dạng xảy ra khi dùng ngón tay ấn một vật dạng gel như thạch.

Khi dùng ngón tay ấn mạnh một vật dạng gel, phần bị ấn sẽ lõm xuống, nhưng phần xung quanh nó lại nhô lên nhẹ.

Dòng chảy dẻo xảy ra trong quá trình cắt/mài cũng giống như hiện tượng xảy ra với một vật dạng gel.

Tại phần dụng cụ cắt đi vào vật liệu, cấu trúc ngoại vi bị dịch chuyển ra khỏi dụng cụ cắt/mài, tạo thành gờ.

Tại phần dụng cụ cắt/mài đi ra khỏi vật liệu, cấu trúc ngoại vi bị đẩy ra, phoi bị xé ra.

Điều này dẫn đến hình thành gờ.

(2) Cơ chế hình thành gờ trong quá trình cắt

Trong trường hợp cắt gọt như dập, gờ được hình thành trong quá trình xé vật liệu.

Nguyên nhân là khi vật liệu bị xé gọt, một phần vật liệu chảy vào khe hở của khuôn và chày.

Hãy tưởng tượng bạn cầm một cục đất sét trong cả hai tay và bạn kéo nó ra để xé thành hai.

Trong quá trình cắt gọt, gờ thường được hình thành ở mặt cuối.

(3) Cơ chế hình thành gờ trong đúc/ép phun

Trong quá trình đúc và ép phun, vật liệu chảy vào một khe hở nhỏ giữa các khuôn, chuyển sang trạng thái rắn và cuối cùng trở thành gờ.

Hãy tưởng tượng một phần bánh quế giòn tan.

Gờ hình thành trong quá trình đúc và ép phun cũng giống như phần bánh quế giòn tan này.

Đôi khi loại gờ này còn được gọi là “gờ PL”.

Trong trường hợp cắt/mài và cắt gọt, gờ có khả năng hình thành nếu vật liệu có khả năng bị biến dạng dẻo.

Mặt khác, khả năng hình thành gờ trong quá trình đúc/ép phun không bị ảnh hưởng bởi khả năng xảy ra biến dạng dẻo của vật liệu.

4. Cách kiểm soát sự hình thành gờ

Có thể kiểm soát sự hình thành gờ bằng cách chọn vật liệu, thay đổi hình dạng và thay đổi phương pháp gia công.

(1) Kiểm soát sự hình thành gờ bằng cách lựa chọn vật liệu

Trong quá trình cắt/mài/cắt, các gờ có thể hình thành tùy thuộc vào độ dẻo của vật liệu.

Bằng cách chọn vật liệu ít bị biến dạng dẻo, có thể kiểm soát được sự hình thành gờ.

Tuy nhiên, vật liệu khó biến dạng dẻo thường khó gia công.

Trong nhiều trường hợp, việc lựa chọn vật liệu vừa có tính chất cơ học cần thiết cho chi tiết, vừa có đặc tính ít xảy ra gờ.

Xin lưu ý rằng việc kiểm soát gờ chỉ có thể được thực hiện bằng cách chọn vật liệu trong những điều kiện hạn chế.

(2) Kiểm soát sự hình thành gờ bằng cách thay đổi hình dạng của cạnh phôi

Ngay cả việc thay đổi một chút hình dạng của cạnh phôi cũng có thể góp phần kiểm soát sự hình thành gờ.

Các gờ hình thành trên các cạnh góc nhọn thường có kích thước lớn.

Do đó, bạn có thể kiểm soát sự hình thành gờ bằng cách gia công cạnh phôi theo góc tù.

Sau đây là các ví dụ cụ thể về gia công.

・Bầu góc

・Vát mép

・Làm phẳng phần gia công

Khi cố gắng kiểm soát sự hình thành gờ bằng cách thay đổi hình dạng, điều quan trọng là phải xem xét lại

các yêu cầu về độ chính xác và chất lượng của quá trình tiền xử lý.

Ví dụ, nếu gờ hình thành trong quá trình tiền xử lý quá lớn, việc loại bỏ tất cả các gờ có thể gặp khó khăn

tùy thuộc vào dụng cụ.

Các yêu cầu quá khắt khe, chẳng hạn như đảm bảo các cạnh sắc bén, có thể dẫn đến việc khó đáp ứng

do các gờ siêu nhỏ thứ cấp được tạo ra ngay cả sau khi loại bỏ gờ bằng dụng cụ.

Vấn đề là bạn phải nghĩ ra cách kiểm soát sự hình thành gờ ngay từ giai đoạn thiết kế.

(3) Kiểm soát sự hình thành gờ bằng cách thay đổi phương pháp gia công

Trong một số trường hợp, bạn có thể kiểm soát gờ bằng cách thay đổi dụng cụ cắt và đường chạy dao.

Đặc biệt với dụng cụ quay như máy phay ngón, việc tối ưu hóa sự kết hợp giữa hướng quay và hướng di chuyển của dụng cụ sẽ rất hiệu quả.

Bạn cũng có thể kiểm soát gờ bằng cách tránh gia công quá mức.

Điều này có nghĩa là kiểm soát gờ bằng cách giảm biên độ cắt trong một quy trình hoặc giảm tốc độ nạp liệu.

Bạn có thể kiểm soát sự hình thành gờ bằng cách giảm lượng dòng chảy nhựa.

Ngoài việc kiểm soát kích thước gờ nhỏ, việc loại bỏ gờ cũng rất hiệu quả.

Điều này có nghĩa là kiểm soát hướng hình thành gờ bằng cách thay đổi thứ tự gia công và thay đổi hướng chạy dao.

Chương này giới thiệu 3 phương pháp kiểm soát sự hình thành gờ.

Tuy nhiên, không thể loại bỏ hoàn toàn sự hình thành gờ. Tuy nhiên, vẫn có thể kiểm soát kích thước gờ nhỏ và vị trí gờ lớn trên phôi nếu xem xét sự hình thành gờ trong giai đoạn thiết kế và gia công. Việc chia sẻ kiến thức về gờ không chỉ trong phạm vi nhà máy sản xuất mà còn với các bộ phận khác như bộ phận thiết kế và bộ phận kỹ thuật sản xuất là một ý tưởng hay .

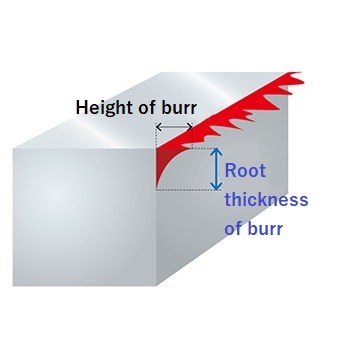

5. Cách đo kích thước và hình dạng của gờ

Để đánh giá gờ, bạn cần biết kích thước của chúng.

Có nhiều phương pháp không mang tính định lượng như kiểm tra trực quan và so sánh với mẫu.

Tuy nhiên, việc đo lường định lượng là rất cần thiết để biết chính xác tình trạng và mức độ hình thành gờ.

Nhìn chung, kích thước của gờ được mô tả bằng “chiều cao” và “độ dày của chân gờ”.

Khả năng loại bỏ gờ phụ thuộc rất nhiều vào độ dày của chân gờ.

Do đó, để loại bỏ gờ và đánh giá chất lượng cạnh, điều quan trọng là phải nắm được độ dày của chân gờ.

Các phương pháp đo gờ được phân loại thành 2 loại:

“Bằng dụng cụ tiếp xúc” và “bằng dụng cụ không tiếp xúc”.

(1) Đo gờ bằng dụng cụ tiếp xúc

Đo bằng dụng cụ đo tiếp xúc nghĩa đen là dụng cụ đo chạm vào gờ trong khi đo.

Sau đây là các dụng cụ đo tiếp xúc.

・Picrômet

・Đồng hồ đo quay số

・Dụng cụ đo đường viền

vân vân.

Ưu điểm của việc sử dụng dụng cụ đo tiếp xúc là tương đối dễ đo.

Tuy nhiên, đôi khi gờ có thể bị rơi ra và biến dạng do áp lực do tiếp xúc trong quá trình đo.

Do đó, bạn có thể không đo chính xác.

Đối với kích thước gờ vừa phải, bạn cũng có thể sử dụng máy đo độ nhám bề mặt.

Tuy nhiên, vì máy đo độ nhám bề mặt ban đầu được dùng để đo độ nhám bề mặt,

nên rất khó để đo chính xác bằng cơ chế của nó.

Trong trường hợp không loại bỏ được bavia sau khi kiểm tra, bạn có thể đánh giá bằng cách thực hiện kiểm tra cạnh sắc.

Kiểm tra cạnh sắc là một đánh giá an toàn được thực hiện bằng cách ấn dụng cụ kiểm tra được chỉ định vào cạnh của phôi.

Việc thực hiện kiểm tra này rất hiệu quả khi bạn cần kiểm tra xem bavia có quá sắc đến mức có thể gây thương tích cho ngón tay của công nhân hay không.

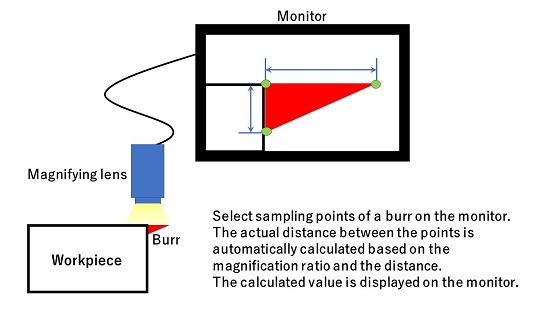

(2) Đo gờ bằng dụng cụ không tiếp xúc

Khi đo bằng thiết bị đo không tiếp xúc, thiết bị không chạm vào gờ.

Bạn có thể đo gờ chính xác hơn bằng loại thiết bị này so với thiết bị đo tiếp xúc, vốn có xu hướng làm gờ rơi ra và biến dạng.

Dữ liệu cho thấy 66% công ty thực hiện đánh giá gờ đã lắp đặt thiết bị đo không tiếp xúc.

Trong đo gờ, thiết bị đo không tiếp xúc có xu hướng được lựa chọn nhiều hơn so với thiết bị đo tiếp xúc.

Kính hiển vi kỹ thuật số và kính hiển vi đo lường chính xác thường được sử dụng làm dụng cụ đo gờ không tiếp xúc.

Với những kính hiển vi này, bạn có thể quan sát vật thể trên màn hình, thay vì phải nhìn vào thị kính.

Chọn 2 điểm lấy mẫu gờ trên màn hình bằng bộ điều khiển, sau đó bạn sẽ nhận được giá trị đo được , giá

trị này được tự động tính toán dựa trên kích thước và tỷ lệ phóng đại trên màn hình.

Có 2 loại kính hiển vi: một loại sử dụng ánh sáng, và loại còn lại sử dụng ánh sáng laser để thu được hình ảnh.

Không có sự khác biệt về nguyên lý cơ bản giữa hai loại kính hiển vi.

Những ưu điểm khi sử dụng kính hiển vi kỹ thuật số và kính hiển vi đo lường chính xác như sau.

・Dễ dàng quan sát vật thể vì hình ảnh phóng to được hiển thị trên màn hình.

・Dễ dàng xác định gốc và đầu của gờ.

・Có thể quan sát cùng lúc với nhiều người.

・Dễ dàng lưu trữ dữ liệu vì hình ảnh ở định dạng kỹ thuật số.

・Gờ không bị rơi ra và biến dạng vì dụng cụ không chạm vào gờ.

Tuy nhiên, nhược điểm là điểm lấy mẫu có thể khác nhau giữa các người vận hành vì người vận hành phải tự chọn điểm.

Do đó, các nhà sản xuất kính hiển vi này đang nỗ lực cải tiến sản phẩm, chẳng hạn như cải thiện màn hình

để hiển thị rõ hơn các cạnh của phôi và giới thiệu tính năng tự động lấy điểm lấy mẫu bằng cách liên kết với dữ liệu CAD.

Gần đây, công nghệ phân tích hình ảnh của kính hiển vi kỹ thuật số và kính hiển vi đo lường chính xác đang được cải thiện. Hiện nay đã có một mẫu kính hiển vi có thể tự động đo nhiều chi tiết được đặt ngẫu nhiên trong thời gian ngắn.

Bạn cần lựa chọn dụng cụ đo tùy thuộc vào mục đích, chi tiết cần đo và số lượng chi tiết cần đo.

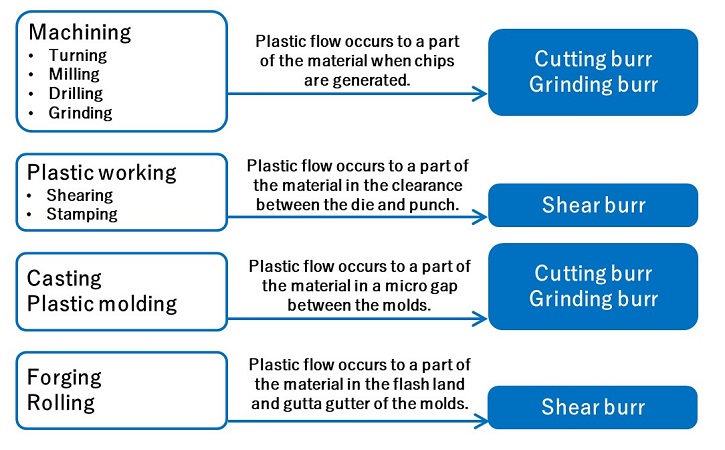

6. Các loại gờ

Các gờ được phân loại như thể hiện trong sơ đồ bên dưới tùy thuộc vào phương pháp gia công.

Phân loại này dựa trên cơ chế hình thành của chúng (dòng chảy dẻo của vật liệu).

Lưỡi cắt được phân loại thành 4 loại tùy thuộc vào cơ chế hình thành của chúng.

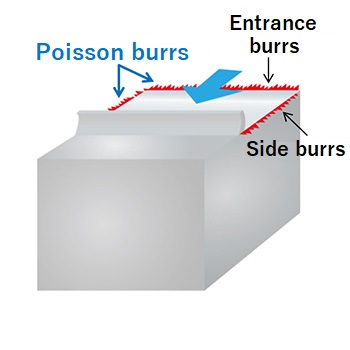

(1) [Loại mũi cắt 1] Mũi cắt Poisson

Các gờ được hình thành trên cạnh của phôi khi phôi được cắt, và cạnh bị nén và biến dạng vuông góc với hướng cắt.

Loại gờ này được gọi là “gờ Poisson”.

Gờ hình thành khi phôi bắt đầu bị cắt (khi dụng cụ cắt đi vào phôi) được gọi là “gờ vào”, và gờ hình thành ở hai bên trong quá trình cắt được gọi là “gờ bên”.

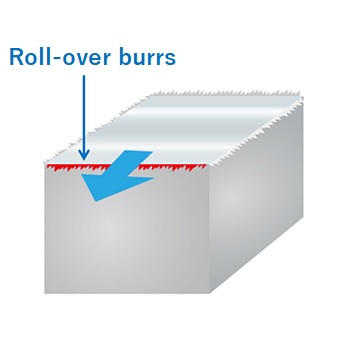

(2) [Loại mũi cắt 2] Mũi cắt lăn

Khi dụng cụ cắt rời khỏi mép phôi, một dòng chảy dẻo sẽ xảy ra, và một phần cấu trúc bị đẩy ra về phía bề mặt tự do của phôi.

Điều này khiến các gờ hình thành trên mép phôi.

Loại gờ này được gọi là “gờ lăn”.

Nó cũng là một phần của phoi không bị tách ra khỏi phôi và vẫn còn trên mép.

Gờ lăn thường được hình thành trên các vật liệu kim loại mềm có độ dẻo.

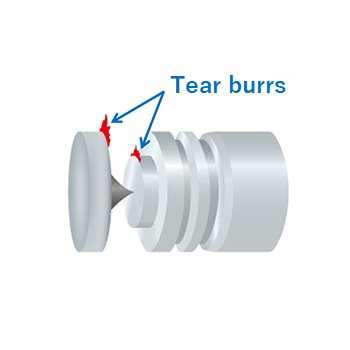

(3) [Loại mũi cắt 3] Mũi cắt xé

Các gờ hình thành do hiện tượng xé rách tại điểm bắt đầu hoặc kết thúc quá trình cắt được gọi là “gờ xé”.

Chúng thường hình thành tại điểm bắt đầu cắt trong quá trình cắt rời và tại điểm kết thúc cắt trong quá trình cắt ren.

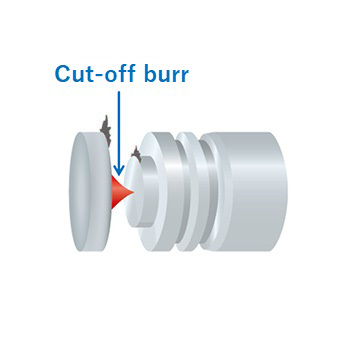

(4) [Loại mũi cắt 4] Mũi cắt rời

Các gờ còn lại ở giữa bề mặt cắt, thường có hình dạng rốn, được gọi là “gờ cắt”.

Quá trình cắt và cưa thường tạo ra gờ cắt.

Loại gờ này được tạo ra bởi trọng lượng và độ rung của phôi ngay trước khi quá trình cắt hoàn tất.

7. Phương pháp loại bỏ gờ

Sau đây là chi tiết về các phương pháp loại bỏ bavia.

Vui lòng tham khảo trang này để biết thêm về các công cụ và phương pháp tự động hóa việc loại bỏ bavia, được minh họa bằng một số hình ảnh và video clip.

(1) Gọt bavia bằng dụng cụ

Loại bỏ gờ bằng tay bằng các công cụ sau.

・Dụng cụ cầm tay chuyên dụng

・Dụng cụ đánh bóng

・Chổi

● Dụng cụ cầm tay chuyên dụng

Loại bỏ gờ bằng cách dùng lưỡi dao hoặc đá mài/dao cắt xoay dọc theo các cạnh của phôi.

Một dụng cụ cầm tay chuyên dụng có kích thước nhỏ gọn, dễ mang theo và có thể sử dụng bằng một tay.

(ví dụ)

● Dụng cụ đánh bóng

Loại bỏ gờ bằng cách đánh bóng phôi.

Bạn có thể sử dụng giũa hình thanh hoặc ấn phôi vào đai mài mòn hoặc đĩa mài mòn.

(ví dụ)

● Bàn chải

Loại bỏ gờ bằng cách chà xát vật liệu gia công bằng bàn chải nylon/kim loại.

Một cách khác để loại bỏ gờ là xoay bàn chải bằng cách gắn nó vào dụng cụ cầm tay hoặc máy lớn và ấn vật liệu gia công vào bàn chải.

(ví dụ)

(2) Loại bỏ gờ bằng máy chuyên dụng

Sau đây là các phương pháp loại bỏ gờ bằng máy chuyên dụng.

・Hoàn thiện nòng súng

・Phun cát, Mài chất lỏng, Tia nước, Phun bi

・Gia công dòng chảy mài mòn・Gọt bavia nhiệt

・Đánh bóng điện

, Đánh bóng hóa học

● Hoàn thiện thùng

Quy trình hoàn thiện thùng phuy bao gồm việc cho phôi, vật liệu mài mòn, nước và hợp chất vào thùng phuy

và cho nó quay hoặc rung.

Trong thùng, phôi được chà xát bằng vật liệu mài mòn để loại bỏ gờ và làm tròn các cạnh.

Ưu điểm là không chỉ có thể loại bỏ bavia mà còn có thể đánh bóng và hoàn thiện cạnh cùng một lúc.

Tuy nhiên, việc duy trì chất lượng loại bỏ bavia đồng đều rất khó khăn và có khả năng gây ra vết lõm trên bề mặt phôi.

(ví dụ)

● Phun mài mòn, Mài chất lỏng, Tia nước, Phun bi

Phun cát/mài mòn/phun tia nước/bắn bi là phương pháp loại bỏ ba via bằng cách phun cát, nước hoặc hạt mài mòn lên bề mặt chi tiết gia công.

Trong phương pháp này, lực phun và dòng chảy của tia nước trên bề mặt chi tiết gia công được sử dụng để loại bỏ ba via.

Trong phương pháp này, nước (chất lỏng hoạt động), áp suất không khí và rotor được sử dụng để phun.

Các chất sau đây được sử dụng làm chất đẩy:

・Cát

・Bột nhựa hoặc thủy tinh

・Viên đá khô

・Bóng kim loại

Có thể điều chỉnh diện tích gờ rộng hơn hoặc hẹp hơn bằng cách thay đổi phương pháp phun và hình dạng của vòi phun.

Nhờ khả năng điều chỉnh chính xác, máy phù hợp để gờ các chi tiết nhỏ như lỗ, rãnh và gờ nhiều phôi cùng lúc.

(ví dụ)

● Gia công dòng chảy mài mòn

Gia công dòng chảy mài mòn là quá trình rửa trôi vật liệu mài bên trong phôi.

Vật liệu mài là hỗn hợp của môi trường nhớt đàn hồi (nhớt như cao su và dầu) và hợp chất mài mòn.

Gia công dòng chảy mài mòn chủ yếu dùng để loại bỏ gờ trên cạnh lỗ.

Phương pháp này cũng có thể loại bỏ gờ trên phôi có hình dạng phức tạp và phôi làm bằng vật liệu có độ cứng cao.

(ví dụ)

● Gọt ba via nhiệt

Gọt ba via bằng nhiệt là phương pháp loại bỏ ba via bằng cách đốt chúng. Phương pháp này tương tự như phương pháp đốt vải và sợi.

Phương pháp này là đưa hỗn hợp oxy và khí dễ cháy như metan và hydro vào một bình kín chứa phôi và nén khí bên trong bình.

Sau khi nén, dùng bugi đánh lửa để đốt cháy hỗn hợp tức thời, tương tự như quá trình cháy bên trong động cơ. Các gờ sẽ chuyển thành oxit và bong ra khỏi phôi.

Vì phương pháp này làm nóng tức thời, chỉ có các gờ mỏng và nhọn bị đốt cháy, còn phôi thì không bị cháy.

Ưu điểm của phương pháp mài bavia nhiệt là có thể loại bỏ các bavia hình thành ở những vị trí sâu mà dụng cụ không thể tiếp cận.

Tuy nhiên, do phương pháp này đòi hỏi máy móc lớn và quy trình quản lý an toàn nghiêm ngặt, nên nó đang dần trở nên ít phổ biến trong những năm gần đây.

(ví dụ)

● Đánh bóng điện hóa, đánh bóng hóa học

Đánh bóng điện hóa và đánh bóng hóa học là phương pháp loại bỏ gờ bằng cách hòa tan chúng.

Vì đây không phải là quá trình cơ học, gờ thứ cấp sẽ không bao giờ hình thành.

Hơn nữa, vì các phương pháp này hoạt động ở nhiệt độ bình thường, nên sẽ không xảy ra biến dạng do nhiệt.

Trong quá trình đánh bóng điện hóa, phôi được phủ một lớp màng cách điện, ngoại trừ khu vực có gờ nổi để hòa tan và chỉ loại bỏ gờ nổi.

Vì thời gian xử lý ngắn, phương pháp này lý tưởng cho các dây chuyền sản xuất hàng loạt.

Trong quá trình đánh bóng hóa học, phôi không được phủ màng và toàn bộ bề mặt phôi được hòa tan nhẹ.

Phương pháp này chỉ có thể loại bỏ gờ do gờ dễ hòa tan hơn so với các bộ phận khác của phôi do cấu trúc không đồng đều.

Đánh bóng hóa học thích hợp để loại bỏ gờ siêu nhỏ và làm nhẵn toàn bộ bề mặt phôi.

(ví dụ)

8. Tự động hóa việc loại bỏ gờ bằng cách sử dụng robot

Trước đây, việc gọt bavia chủ yếu được thực hiện thủ công.

Tuy nhiên, việc gọt bavia tự động bằng robot (cánh tay robot) đang trở nên phổ biến trong những năm gần đây. Bạn có thể lắp dụng cụ mài hoặc bàn chải quay trên cánh tay robot.

Hoặc lắp phôi lên cánh tay robot và ép phôi vào bàn chải quay trong quá trình vận chuyển.

Tự động hóa bằng robot không đòi hỏi cơ sở vật chất lớn vì nó sử dụng một robot thông thường có thể lập trình bằng cách dạy.

Ưu điểm của việc sử dụng robot là bạn có thể tạo ra một hệ thống gọt bavia tự động với chi phí thấp.

Tuy nhiên, nó không phù hợp để loại bỏ bavia trên các chi tiết phức tạp (chẳng hạn như bavia mặt sau trên các lỗ chéo) và gọt bavia chính xác.

9. Tự động hóa quá trình cắt gọt bằng cách sử dụng trung tâm gia công và máy tiện composite

Bạn có thể tự động hóa quy trình loại bỏ gờ bằng cách sử dụng trung tâm gia công và máy tiện composite.

Không cần máy chuyên dụng.

Chỉ cần sử dụng cùng loại máy được sử dụng cho các quy trình khác như cắt.

Ưu điểm là có thể loại bỏ gờ một cách chính xác.

Có 2 phương pháp tự động hóa: một là loại bỏ gờ bằng lưỡi dao như dụng cụ và dao cắt, và hai là sử dụng chổi.

(1) Tự động hóa bằng cách sử dụng công cụ/máy cắt gờ

Các công cụ sau đây có thể được sử dụng để tự động loại bỏ gờ bằng lưỡi dao.

・Dụng cụ vát mép, dao cắt

・Dụng cụ có lưỡi dao (đá mài) đi vào và ra khỏi trục bằng lò xo

・Đường dẫn dụng cụ cắt gờ sau & gọt gờ XEBEC

● Dụng cụ vát mép, dao cắt

Dụng cụ vát cạnh và dao cắt lý tưởng để loại bỏ bavia trên bề mặt phôi nơi bạn có thể dễ dàng tiếp cận.

Chúng có thể loại bỏ các gờ hình thành trên cạnh của phôi trong quá trình vát mép.

Ưu điểm là việc loại bỏ gờ và vát mép được thực hiện cùng lúc, do đó bạn không cần dụng cụ chuyên dụng hoặc quy trình riêng biệt chỉ để loại bỏ gờ.

Tuy nhiên, dù chiều rộng vát mép nhỏ đến đâu, cũng không thể có được cạnh sắc.

Ngoài ra, còn có khả năng hình thành gờ thứ cấp.

● Dụng cụ có lưỡi dao (đá mài) đi vào và ra khỏi trục nhờ lực lò xo

Loại dụng cụ này được sử dụng để tạo ra các gờ nổi trên các cạnh của lỗ xuyên qua.

Để lưỡi dao hoặc đá mài ra khỏi trục, loại dụng cụ này sử dụng lực lò xo, lực ly tâm sinh ra khi xoay dụng cụ hoặc chất làm mát được đưa vào bên trong dụng cụ.

Hình ảnh móc khóa là một ví dụ điển hình cho loại dụng cụ sử dụng lực lò xo.

Dụng cụ này có lưỡi dao thay vì móc và loại bỏ các gờ ở mặt trước trong khi xoay lúc đầu.

Tiếp theo, khi dụng cụ được đẩy vào lỗ, lưỡi dao được đẩy vào trục dụng cụ và dụng cụ đi qua lỗ.

Khi đến phía đối diện của lỗ, lưỡi dao lại được lò xo đẩy ra để loại bỏ các gờ ở mặt sau.

Với loại dụng cụ này, bạn có thể loại bỏ gờ bằng cách điều khiển tương đối dễ dàng.

Tuy nhiên, hầu hết các dụng cụ này chỉ có thể loại bỏ gờ trên các lỗ khoan trên tấm phẳng.

Không thể loại bỏ gờ trên các lỗ khoan trên trụ và lỗ chéo.

Ngoài ra, phạm vi chuyển động của lưỡi dao bị hạn chế, do đó bạn cần sử dụng dụng cụ được chỉ định cho từng kích thước lỗ.

Khi cần loại bỏ gờ trên nhiều lỗ, bạn cần chọn dụng cụ phù hợp với từng biên dạng lỗ.

● Đường dẫn dụng cụ cắt gờ sau và gọt gờ XEBEC

Khi sử dụng máy điều khiển đồng thời 3 trục, bạn có thể loại bỏ gờ một cách tiên tiến bằng cách kết hợp Dao cắt và Đường dẫn Công cụ điều khiển chuyển động.

Chúng tôi cung cấp một Dao cắt chuyên dụng loại bỏ gờ và một chương trình Đường dẫn Công cụ được thiết kế riêng.

Sau đây là những lợi ích khi sử dụng Dao cắt gờ & Đường dẫn Công cụ Loại bỏ gờ XEBEC:

・Có thể loại bỏ gờ hình thành ở mặt sau của lỗ chéo, lỗ lệch tâm và lỗ lệch tâm.

・Có thể loại bỏ gờ trên các lỗ có nhiều kích thước và hình dạng khác nhau chỉ bằng một Dao cắt.

Giúp giảm số lượng dao cắt và rút ngắn thời gian gia công.

・Bạn có thể đạt được độ hoàn thiện chất lượng cao và phạm vi cắt gờ đồng đều nhờ Đường chạy dao được tối ưu hóa kiểm soát góc tiếp cận của Dao cắt.

・Bạn không cần phải tạo và nhập chương trình thủ công vì bạn chỉ cần cho chúng tôi biết kích thước

xung quanh chi tiết cắt gờ để đặt chương trình Đường chạy dao của riêng bạn.

Tuy nhiên, xin lưu ý rằng cần phải đảm bảo độ chính xác tại các khu vực gọt bavia của phôi.

Nếu không đảm bảo độ chính xác về vị trí lỗ, góc đồng trục và chiều cao bề mặt, việc gọt bavia chất lượng cao là không thể.

Ngoài ra, phương pháp này không phù hợp để gọt bavia trên bề mặt kim loại đúc.

(2) Tự động hóa bằng cách sử dụng bàn chải loại bỏ gờ

Sự khác biệt giữa dụng cụ có lưỡi dao và chổi là chổi có độ đàn hồi. Với chổi, nhờ tính đàn hồi, nó khó có thể tạo ra các gờ thứ cấp.

Nó không yêu cầu kiểm soát chính xác ngay cả đối với phôi có hình dạng phức tạp.

Khi sử dụng chổi, bạn cần chọn loại chổi phù hợp tùy thuộc vào vị trí hình thành gờ.

Có nhiều loại chổi được làm từ nhiều chất liệu khác nhau như nylon, dây kim loại và gốm.

Hãy chọn loại chổi phù hợp dựa trên kích thước gờ, vật liệu của phôi và tuổi thọ của dụng cụ.

Sau đây là các loại cọ:

・Bàn chải đường kính trong, bàn chải lỗ chéo

・Bàn chải bề mặt

・Bàn chải dạng bánh xe

● Bàn chải đường kính trong, bàn chải lỗ chéo

Để loại bỏ các gờ hình thành trên đường kính trong của lỗ chữ thập, hãy lắp chổi đường kính trong/chổi lỗ chữ thập vào lỗ trục (lỗ chính).

Có 2 loại chổi đường kính trong/chổi lỗ chữ thập:

Chổi có đường kính được thiết kế lớn hơn một chút so với đường kính trong của lỗ cần đẩy vào lỗ và chổi có lông chổi được làm giãn nở bằng lực ly tâm.

Cả hai loại chổi đều hoạt động với hình dạng lông chổi thay đổi.

Do đó, một chổi có thể được sử dụng cho một phạm vi đường kính lỗ nhất định.

Bàn chải dùng để đẩy vào lỗ có lông làm bằng dây thép (thép không gỉ).

Ưu điểm của loại bàn chải này là giá thành thấp.

Tuy nhiên, nó không thể loại bỏ các gờ hình thành xung quanh lỗ mù.

Bàn chải có lông bàn chải giãn nở nhờ lực ly tâm được làm bằng thép (thép không gỉ) hoặc gốm.

Bàn chải gốm đắt hơn bàn chải sắt, nhưng có độ bền tuyệt vời.

Tuy nhiên, cần lưu ý rằng bàn chải gốm cần tốc độ quay cao hơn so với bàn chải sắt.

Tương tự như bàn chải đường kính trong/bàn chải lỗ chữ thập, còn có một loại dụng cụ khác có đầu bàn chải là một viên đá mài tròn.

Hãy tưởng tượng một chùm nho hình trụ.

Với loại bàn chải này, bạn có thể loại bỏ những gờ cứng hơn so với bàn chải thông thường.

Hơn nữa, vì bàn chải có độ đàn hồi, nó phù hợp với các bề mặt không bằng phẳng.

Tuy nhiên, bạn cần chọn bàn chải phù hợp với kích thước lỗ.

● Bàn chải bề mặt

Bàn chải bề mặt lý tưởng để loại bỏ gờ trên bề mặt phôi sau quá trình phay bằng máy phay mặt, máy phay ngón và quá trình khoan.

Bất kể vật liệu bàn chải là gì, hình dạng của chúng gần như giống nhau.

Bàn chải này loại bỏ gờ trên bề mặt bằng cách di chuyển nó giống như bàn chải trên máy đánh bóng sàn.

Giá thành thấp là ưu điểm của chổi nhựa và chổi kim loại.

Tuy nhiên, độ bền của những loại chổi này không cao. Do đó, đầu chổi sẽ bị xòe ra khi sử dụng nhiều lần.

Biến dạng của chổi dẫn đến việc không thể loại bỏ bavia, do đó cần thay chổi thường xuyên.

Bàn chải gốm đắt hơn bàn chải nhựa/kim loại.

Tuy nhiên, nó có độ bền tuyệt vời.

Loại bàn chải này có công suất mài cao và có thể loại bỏ gờ trên nhiều loại vật liệu.

Bạn có thể sử dụng nó không chỉ để loại bỏ gờ mà còn để loại bỏ dấu vết dụng cụ và đánh bóng bề mặt phôi sau khi gia công.

● Bàn chải dạng bánh xe

Bàn chải dạng bánh xe lý tưởng để loại bỏ gờ trên bề mặt song song với trục quay của bàn chải.

Cụ thể, nó lý tưởng để loại bỏ gờ hình thành trên đường kính trong của xi lanh lớn, bề mặt bên (thành nâng) và vít đầu.

Nó phù hợp cho nhựa, kim loại và sợi gốm.

10. Ưu điểm trong việc tự động hóa quá trình gọt bavia

Sau đây là những lợi thế của việc tự động hóa quá trình loại bỏ gờ:

・Rút ngắn thời gian gia công

・Ổn định chất lượng gọt ba via

・Sử dụng hiệu quả nguồn nhân lực

(1) Rút ngắn thời gian xử lý

Trước đây, việc gọt bavia chủ yếu được thực hiện thủ công.

Tuy nhiên, khối lượng công việc tối đa của việc làm thủ công bị hạn chế ngay cả khi được thực hiện bởi một công nhân lành nghề.

Bằng cách tự động hóa quy trình loại bỏ gờ, có thể loại bỏ gờ trong cùng quy trình với các quy trình gia công khác như cắt gọt.

Thời gian chu kỳ có thể dài hơn một chút, tuy nhiên, bạn có thể rút ngắn toàn bộ thời gian xử lý vì không có sự can thiệp của con người vào quá trình loại bỏ gờ.

(2) Ổn định chất lượng loại bỏ gờ

Do kỹ thuật của mỗi công nhân khác nhau, chất lượng có thể khác nhau khi bạn loại bỏ gờ thủ công.

Tuy nhiên, chất lượng không thay đổi khi loại bỏ tự động.

Có nhiều trường hợp ổn định chất lượng bằng cách áp dụng công nghệ loại bỏ gờ tự động.

Tại một cơ sở sản xuất, 100% việc kiểm tra được thực hiện bằng kính hiển vi đối với các chi tiết trước đây được loại bỏ gờ thủ công.

Sau đó, họ áp dụng công nghệ loại bỏ gờ tự động bằng chổi.

Nhờ đó, tỷ lệ khuyết tật đã giảm đáng kể.

Bên cạnh đó, vừa đảm bảo chất lượng, họ còn giảm giờ công kiểm tra bằng cách chuyển từ kiểm tra toàn bộ sang kiểm tra mẫu.

(3) Sử dụng hiệu quả nguồn nhân lực sẵn có

Bạn có thể tận dụng tốt hơn nguồn nhân lực sẵn có bằng cách chuyển họ sang bộ phận khác nếu bạn chuyển đổi công việc thủ công sang tự động hóa và giảm thời gian vận hành.

Đặc biệt tại các nhà máy sản xuất đang thiếu hụt nhân lực, việc tự động hóa quá trình gọt ba via

mang lại lợi thế lớn trong việc giảm chi phí.

11. Kết luận

Gọt bavia có vẻ là một công việc đơn giản, nhưng thực ra đây là một quá trình rất quan trọng trong gia công kim loại và nhựa.

Nếu bavia không được loại bỏ đúng cách, chúng có thể gây ra nhiều vấn đề khác nhau.

Do đó, việc gọt bavia chính xác là cần thiết.

Cải thiện quy trình loại bỏ bavia có thể giúp giải quyết nhiều vấn đề mà một cơ sở sản xuất có thể gặp phải.

Ví dụ, tự động hóa quy trình loại bỏ bavia góp phần giảm nhân lực và tái tạo kỹ năng chuyên môn.

Bằng cách xem xét quy trình loại bỏ bavia từ giai đoạn thiết kế và quy trình, bạn có thể nhận thấy rất nhiều lợi ích cho cơ sở sản xuất của mình.